为了解决这个问题,人们研究了预锂化技术。通过预锂化对电极材料进行补锂,抵消形成SEI膜造成的不可逆锂损耗,以提高锂离子电池的总容量和能量密度。

一、负极补锂技术

锂离子电池常见的预锂化方式是负极补锂,如锂箔补锂、锂粉补锂等,都是目前重点发展的锂离子电池预锂化工艺。此外,还有利用硅化锂粉和电解锂盐水溶液来进行预锂化的技术。

锂箔补锂

锂离子电池的锂箔补锂是利用自放电机理进行补锂的技术。金属锂的电位在所有电极材料中最低,由于电势差的存在,当负极材料与金属锂箔接触时,锂离子电池电子自发地向负极移动,伴随着Li+在负极的嵌入。

锂离子电池在生长于不锈钢基底的硅纳米线负极上滴加电解液,锂离子电池再与锂金属箔直接接触,进行补锂。锂离子电池对补锂后的负极进行半电池测试,发现: 未补锂的开路电压为1.55V,在0.01~1.00V首次0.1C放电的嵌锂比容量为3800mAh/g; 补锂后的硅纳米线开路电压为0.25V,首次嵌锂比容量为1600mAh/g。

稳定化锂金属粉末( SLMP)

锂粉补锂是富美实公司提出的,开发的SLMP比容量高达3600mAh/g,表面包覆了2%~5%的碳酸锂薄层,可在干燥环境中使用。将SLMP应用于负极预锂化,锂离子电池主要有两种途径: 在合浆过程中添加,或直接添加到负极片表面。

硅化锂粉

纳米硅化锂粉的尺寸很小,更有利于在负极中的分散。此外,锂离子电池其已处于膨胀状态,循环过程中的体积变化不会对整个电极的结构造成影响。目前,对硅化锂粉补锂添加剂的研究较少,仅有J. Zhao等对硅化锂粉的补锂性能和稳定性改善进行了研究。

锂离子电池半电池体系以0.05C在0.01~1.00V充放电,添加15%硅化锂粉后,硅负极的ICE从76% 提高到94% ; 添加9%硅化锂粉的中间相炭微球的ICE从75%提高到99% ; 添加7%硅化锂粉的石墨负极的ICE从87%提高到99%。

电解锂盐水溶液进行补锂

无论是使用锂箔、SLMP还是硅化锂粉来补锂,都要涉及金属锂的使用。金属锂价格高、活性大,操作困难,储存与运输需要高额的费用用于保护。锂离子电池如果补锂过程不涉及金属锂,可以节约成本,提高安全性能。

锂离子电池可通过在电解池中电解Li2SO4水溶液来对硅进行补锂,牺牲电极为浸入Li2SO4中的铜线,补锂反应如式(1)所示:

二、正极补锂技术

锂离子电池典型的正极补锂是在正极合浆过程中添加少量高容量材料,在充电过程中,Li+从高容量材料中脱出,锂离子电池补充首次充放电的不可逆容量损失。目前,作为正极补锂添加剂的材料主要有: 富锂化合物、基于转化反应的纳米复合材料和二元锂化合物等。

富锂化合物

锂离子电池使用富锂材料Li1+xNi0.5Mn1.5O4来补偿Si-C|LiNi0.5Mn1.5O4全电池的不可逆容量损失。使用混合正极的电池以0.33C在3.00~4.78V循环100次的容量保持率为75% ,而使锂离子电池用纯LiNi0.5Mn1.5O4正极的电池仅为51%。

基于转化反应的纳米复合材料

锂电池定制的锂离子电池尽管富锂化合物作为补锂添加剂取得了一定的效果,但首次的补锂效果仍受限于较低的比容量。基于转化反应的纳米复合材料,锂离子电池由于存在较大的充 /放电电压滞后,在锂离子电池首次充电过程中可贡献出大量的锂,而嵌锂反应在放电过程中却不能发生。

二元锂化合物

二元锂化合物的理论比容量要高得多。Li2O2、Li2O 和Li3N的理论比容量分别达到1168mAh/g、1797mAh/g和2309mAh/g,锂离子电池只需要少量的添加,就可实现类似的补锂效果。理论上,锂离子电池这些材料在补锂后的残余物是O2、N2等,可在电池形成SEI膜过程中排出的气体。

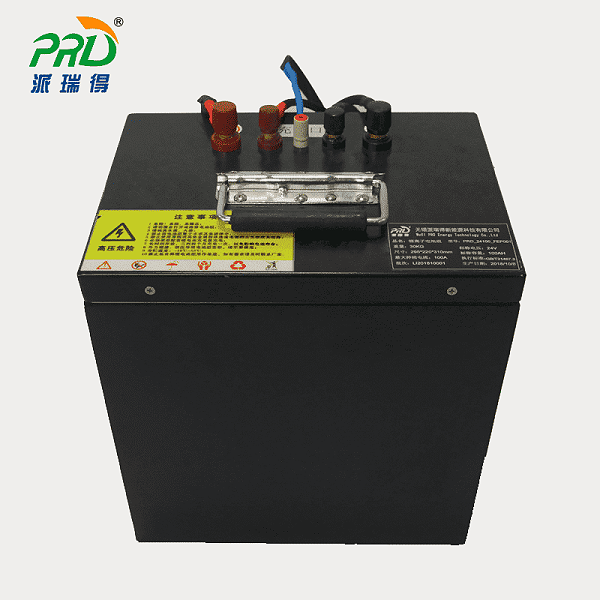

无锡派瑞得新能源科技有限公司作为锂电池生产厂家,从事磷酸铁锂电池定制多年,多位锂离子电池研发人员,按需定制,满足您的锂电池定制需求,专业研发人员为您提供优质的定制体验。